Si3N4 DBC 和 AMB 陶瓷基板

随着宽带半导体的发展, 功率半导体器件具有更高的功率密度, 更高芯片温度和更高可靠性的发展方向, 相应地对功率半导体模块封装提出了更高的要求. 包括我们之前讲的无焊锡, 无键合线和其他互连技术趋势, 绝缘基材的选择也成为人们经常讨论的话题.

为了提高模块的散热性能, 芯片与背板之间需要放置高导热率的绝缘基板. 在绝缘基板上构建电路互连的主要方法是DBC (直接敷铜), 其中陶瓷绝缘层 – 具有非常好的电气绝缘性和介电强度 – 直接粘合在两层铜之间. 通常根据应用及其热性能来选择这些基板, 机械和电气绝缘性能.

之前我们也简单聊过绝缘基板

电源模块一 – 绝缘基板和电源模块II – 绝缘基板金属化

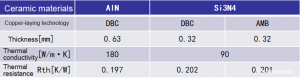

常见的绝缘基板材料包括氧化铝 (Al2O3 和 HPS 掺杂 9% 氧化锆), 氮化铝 (氮化铝), 氮化硅 (氮化硅), 等等. 其中, Al2O3是最经济的. Al2O3 被认为是最经济的选择, 虽然它具有相对较高的机械强度, 但与其他材料相比, 导热系数似乎弱了很多, 相对不太适合后续功率器件的开发; AlN具有较高的热导率, CTE和硅几乎相同, 有效减少分层和焊接疲劳等问题, 但机械强度在较大的热循环中还不足以具有优势. Si3N4 CTE也非常接近半导体芯片, 同时提供良好的机械强度和热疲劳性能, 但成本和供应量相对而言 “弱点”, 但现在我们在高性能模块中还是很常见的, 未来氮化硅基板的使用应该会更加普遍.

一位朋友最近分享了 Rogers 的一篇关于氮化硅 DBC 和 AMB 比较的文章.

‘氮化硅 DBC 和 AMB 基板在电力电子领域不同应用的比较’

基于此, 让我们多谈谈绝缘基板.

氮化硅DBC和AMB

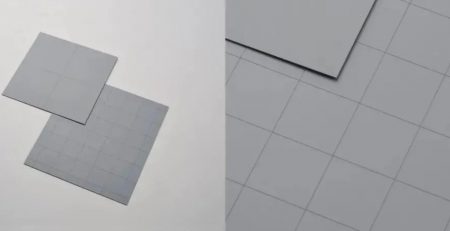

lumina 陶瓷金属化 DBC 基板 (直接敷铜) 和AMB (活性金属钎焊) 技术是当今两种最常见的基板敷铜工艺, 下面是两个制造过程的简单图.

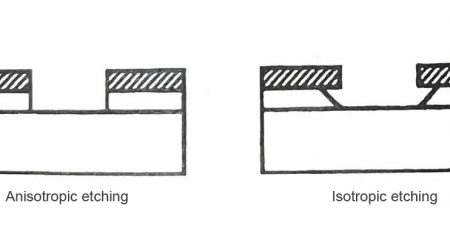

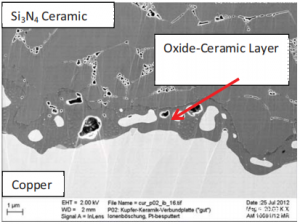

DBC的基本原理是在铜与陶瓷基板之间引入氧,在1000℃左右形成Cu/O共晶液相, 进而粘附到陶瓷基板上. 然而, 氮化铝和氮化硅, 例如, 需要在其表面先有一层氧化层才能满足传统的DBC工艺.

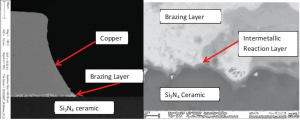

AMB的基本原理是含有活性元素Ti和Zr的焊料在900℃的温度下在陶瓷与金属的界面处润湿并发生反应, 从而产生粘合.

上图所示的SEM电镜扫描界面图可以让我们更清晰地看到每一层.

Si3N4陶瓷基板特性

我们可以看到,在其他条件相同的情况下, Si3N4与DBC和AMB的热阻也几乎相同.

热冲击

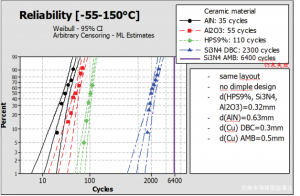

为了了解几种不同陶瓷基板的可靠性, 通过热冲击测试对它们进行表征和比较, 以下是AlN的比较, 氧化铝, 高压钠灯, 氮化硅 (lumina 陶瓷金属化 DBC 基板 & 和).

我们可以看到,在同等条件下, Si3N4 DBC 衬底是 20 抗热冲击能力是普通 Al2O3 DBC 基材的 1 倍, 及其AMB底物 (0.5毫米铜层) 超过 50 抵抗力增强几倍.

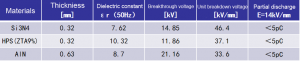

电气绝缘性能

在以下条件下测试了几种陶瓷基板的局部放电和击穿强度: 50球电极上的 Hz AC, 1kV/s变化率, 测量5kV的局部放电并增加电压直至发生击穿. 测试结果如下.

所有陶瓷基板的电绝缘性能都相当好, 所以我们一般不会过多谈论这一点的含义.

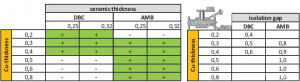

布局建议

Si3N4 DBC 和 AMB 陶瓷基板

AMB陶瓷基板的绝缘间隙必须比DBC的绝缘间隙稍大, 去除钎料所需的蚀刻工艺限制了这方面的最小尺寸. 高功率密度的需要意味着更高的电流, AMB 允许使用更厚的铜层 (0.3毫米至0.8毫米), IE. 具有更高的载流能力.

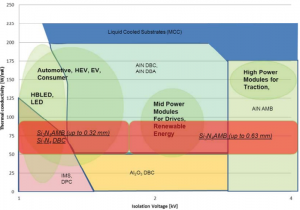

下面是文中给出的陶瓷基板隔离电压和导热系数相关的应用领域图

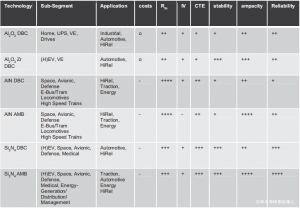

以及不同陶瓷基板特性的优缺点以及相关应用的相应比较.

概括

内容重点了解Si3N4 DBC和AMB陶瓷基板的性能,并与几种主要陶瓷基板进行比较. 与一切一样, 基本上有一个关键因素在起作用, “成本”, 我们经常看到传统的 Al2O3 DBC 基底或 HPS 基底掺杂有 9% 氧化锆可提高机械强度. Si3N4 DBC 或 AMB 基板只能用于需要在更好的性能和成本之间进行权衡的领域.

Si3N4 DBC 和 AMB 陶瓷基板