半导体工业用氮化铝

氮化铝 (氮化铝) 具有高强度, 高体积电阻率, 高绝缘电压, 热膨胀系数, 和硅匹配得很好, 取决于操作条件, 不仅用作结构陶瓷烧结添加剂或增强相, 尤其是近年来在陶瓷电子基板及封装材料领域, 其性能远远超过氧化铝.

氮化铝材料在电子、电力领域的应用, 机车, 航空航天, 国防军工, 通信及众多工业领域具有广阔的应用前景和广泛的潜在市场. 氮化铝晶体材料发展高端应用成热点. 其中, 氮化铝在半导体领域的应用备受关注.

半导体工业用氮化铝

氮化铝材料的性能特点

氮化铝 (氮化铝) 是一种共价键化合物,具有六方原纤化红锌矿结构,晶格参数为 a = 3.114 且 c = 4.986. 纯氮化铝呈蓝白色, 氮化铝在正常状态下通常呈灰色或灰白色. 作为一种具有巨大潜力的材料, 氮化铝具有 这些性能特征:

① 热性能

AlN的理论导热系数为320W/m-K, 实际制备的多晶AlN的导热系数一般为100~260W/m-K. 室温导热系数是Al2O3的10~15倍, 与 BeO 接近 (理论导热系数350W/m-K), 温度高于200℃时导热性能优于氧化铍. 25~400℃范围内, 纯AlN的热膨胀系数为4.4×10-6K-1, 与硅相似 (3.4×10-6K-1).

② 电气性能

纯AlN的室温电负性大于1014Ω-cm, 这是一种很好的绝缘材料; 介电常数约为 8.0 (1兆赫), 与 Al2O3 相当; 介电损耗是 10-4 (1兆赫), 绝缘耐压14KV-mm-1, 并且具有较高的机电耦合系数 (0.8%), 压电性和正负性.

③机械性能

室内温度, 致密 AIN 陶瓷 维氏硬度 12GPa, 莫氏硬度 7 ~ 8, 杨氏模量308GPa, 弯曲强度高达350MPa, 强度随着温度的升高而下降比较缓慢, 1300 ℃高温强度比室温强度约 20% 降低, 而热压Si3N4, Al2O3一般要减少 50%.

④ 化学性质

AIN具有优异的耐高温腐蚀性能, 不被铝渗透, 铜, 银, 带领, 镍和许多其他金属, 但也存在于某些熔盐中, 如砷化镓在熔盐中稳定存在的AIN; AIN具有较强的吸湿性, 且极易与空气中的水蒸气发生反应; 在空中, AIN 的初始氧化温度为 700 ~ 800 ℃. 在大气压下, AIN不熔化, 但在2260-2500℃时热分解.

氮化铝在半导体领域的应用

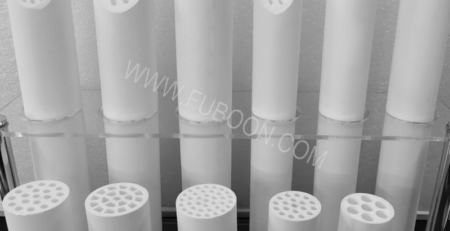

① 基材材料及封装材料

随着微电子和半导体技术的蓬勃发展, 目前的功率半导体器件需要同时具备高耐压, 高电流, 高功率密度, 体积小等特点, 电子基板热流密度大幅提升, 维持设备内部稳定的运行环境已成为重点关注的技术问题. 为此原因, 功率集成电路中的基板材料必须同时具有良好的机械可靠性和高导热性.

半导体工业用氮化铝

现在, 封装基板材料主要采用氧化铝陶瓷或高分子材料, 但随着电子零件承载基板的要求越来越严格, 它们的导热系数不能满足行业的需求, AlN陶瓷因其高导热率而被认为是新一代散热基板,是电子器件封装的理想材料, 热膨胀系数接近硅的特性, 一种铜-氧共晶形式,可成功地与铜和用作基材的氧化物结合, 化学稳定环保无毒材质.

Al2O3陶瓷基板与Si3N4陶瓷基板比较, AlN陶瓷基板具有这些优点: 采用AlN陶瓷基板作为芯片的载体, 芯片可与模组散热基板分离, 基板中间的AlN陶瓷层可以有效提高组件的绝缘能力 (陶瓷层绝缘电压 > 2.5千伏), 且氮化铝陶瓷基板具有良好的导热性, 导热系数 另外, AlN陶瓷基板膨胀系数与硅相似, 不会对芯片造成应力损坏, 氮化铝陶瓷基板抗剥离性能> 20牛/平方毫米, 具有优异的机械性能, 耐腐蚀性能, 不易变形, 可在较宽的温度范围内使用.

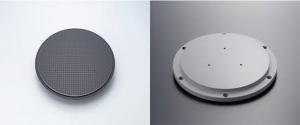

② 静电吸盘晶圆加工

现代半导体制造工艺中晶圆的加工具有多道工序, 晶圆需要在数百台工艺设备之间来回传输, 所以需要一种装置来夹持晶圆. 静电吸盘可通过静电吸附固定在晶圆上, 吸附力均匀稳定, 晶圆不会翘曲变形,保证晶圆加工精度和清洁度. 现在, 常见的静电吸盘技术主要以氧化铝陶瓷或氮化铝陶瓷为主要材料. 用于普通硅片加工, 高纯氧化铝或蓝宝石均可满足要求, 但如果用于碳化硅晶片的加工, 导热性不足, 必须使用氮化铝才能满足要求.

半导体工业用氮化铝

氮化铝陶瓷静电吸盘的优点是: 可以控制其体积电阻率, 获得较宽的温度范围和充分的吸附, 静电吸盘可以通过高自由度的加热器设计可以达到良好的温度均匀性; 一体式共烧氮化铝, 不会因时间变化而导致电极劣化, 最大限度保障产品品质; 在等离子体-卤素真空气氛环境下能够 氮化铝可以在等离子体-卤素真空气氛下操作,以承受半导体和微电子最苛刻的工艺环境, 并能提供稳定的吸附力和温度控制. 听说国外氮化铝在半导体领域的应用已成为氮化铝陶瓷的主要市场, 最高端的静电吸盘甚至可以卖到几十万元到上百万元, 非常 “金子”.

③基材材料

AlN晶体是GaN, AlGaN和AlN外延材料理想衬底. 与蓝宝石或SiC衬底相比, AlN 与 GaN 的热兼容性和化学兼容性更好, 衬底与外延层之间的应力较小. 所以, 氮化铝晶体, 当用作GaN外延衬底时, 可以显着降低器件中的缺陷密度, 提高设备的性能, 在高温材料的制备中具有良好的应用前景, 高频, 大功率电子设备.

半导体工业用氮化铝

此外, 以AlN晶体为衬底的高铝AlGaN外延材料 (铝) 组合物还可以有效降低氮化物外延层中的缺陷密度, 大大提高氮化物半导体器件的性能和使用寿命. 基于AlGaN的高质量日盲探测器已成功应用.

④ 薄膜材料

由于AlN的宽带隙和强极化, 禁带宽度为6.2eV, 其制备的氮化铝薄膜材料具有许多优异的理化性能, 例如高击穿场强, 高导热性, 高电阻率, 高化学和热稳定性以及良好的光学和机械性能, 广泛应用于电子器件和集成电路封装中作为隔离介质和绝缘材料.

高品质的AlN薄膜还具有非常高的超声波传输速度, 声学损失小, 相当大的压电耦合常数, 和硅, 热膨胀系数与砷化镓相似, 取决于操作条件, 独特的性能使其在机械, 微电子学, 光学, 以及电子元件, 表面波声学器件, 制造业和高频宽带通信等领域有着广泛的应用.

半导体工业用氮化铝

现在, 氮化铝薄膜的制备仍处于设备复杂阶段, 昂贵且难以商业化, 而用于制备薄膜的方法通常需要将基材加热到较高的温度. 目前氮化铝薄膜的低温制备尚不成熟和不完善. 集成光器件的发展, 另一方面, 需要在较低温度下制备薄膜,以避免对基材材料造成热损坏. 改进氮化铝薄膜的制备方法以获得更致密的薄膜还有很多工作要做, 更统一, 在更低的温度和更简单的工艺条件下获得更高纯度和更低成本的氮化铝薄膜.

半导体工业用氮化铝