半导体工艺 – 蚀刻

1, 蚀刻工艺分类:

半导体制造中的蚀刻工艺主要有两种类型: 干法蚀刻和湿法蚀刻. 干法蚀刻分为三种: 等离子蚀刻, 离子束溅射蚀刻和反应离子蚀刻 (反应离子注入). 当然, 蚀刻还可分为图文蚀刻和图文蚀刻. 使用光刻胶或其他材料作为掩模进行图案化蚀刻, 仅蚀刻掉裸露的部分, 而在没有掩模的情况下不进行图案化蚀刻.

2, 蚀刻的目的和问题:

在图形转移或复制中的准确性取决于几个工艺参数: 不完全蚀刻, 过度蚀刻 (过蚀刻), 钻孔蚀刻, 选择各种各向异性的比率和侧面 / 各种各向同性蚀刻.

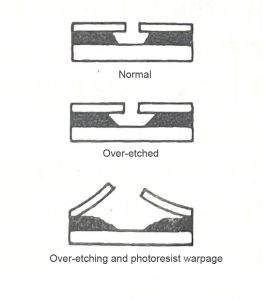

蚀刻不完全: 原因可能是, 首先, 蚀刻时间太短, 第二, 待蚀刻薄膜的厚度不均匀.

过蚀刻: 在任何蚀刻工艺中, 总会有一定程度的计划过度蚀刻,以允许表面层厚度的变化, 或流程的下一步.

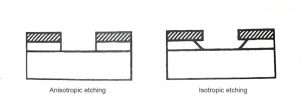

各向同性和各向异性: 各向同性意味着蚀刻将在各个方向进行; 各向异性则相反, 所以各向异性会产生更好的蚀刻图案 (垂直边) 比各向同性.

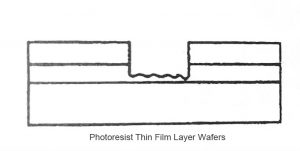

钻孔蚀刻: 从最外表面开始到底部的蚀刻过程也发生在最外表面,并导致侧面形成斜面. 当这个动作蚀刻在光刻胶边缘下方时, 可以称为钻孔蚀刻.

半导体工艺 – 蚀刻

选择比例: 指相同蚀刻条件下两种不同材料蚀刻速率快比. 例如: 当光刻胶作为掩模需要蚀刻时 二氧化硅, 干法蚀刻, 那么你需要同时考虑蚀刻, 光刻胶与SIO2蚀刻比例. 否则掩模版被蚀刻掉,会有光刻胶, SIO2未蚀刻至所需要求.

均匀度: 是整个晶圆上蚀刻过程的衡量标准, 或整批, 或批次间蚀刻能力的参数. 均匀性与选择比密切相关,因为不均匀蚀刻会产生额外的过蚀刻. 一些均匀性问题是由于蚀刻速率和蚀刻轮廓而产生的,因为它与图案的尺寸和密度有关. 小窗口图案中的蚀刻速率较慢, 蚀刻甚至可以停止在高深宽比的小尺寸图案上, 一种称为纵横比相关蚀刻的现象 (烧伤), 也称为微负载效应. 提高均匀性, 晶片表面的 ARDE 效应必须最小化.

除了以上参数外, 残留物, 聚合物, 等离子体引起的损伤, 颗粒染色也是实际生产中蚀刻技术的参数.

3, 概括:

湿法蚀刻: 湿喷蚀刻, 浸没蚀刻.

好处: 更低的花费, 可以批量, 取决于操作条件.

缺点: 1, 图形尺寸限制在2um以上; 2, 各向同性, 会侧向腐蚀导致侧面形成一定的坡度; 3, 在湿法蚀刻之后必须需要漂洗和干燥步骤; 4, 多种腐蚀剂有毒且可能受到污染; 5, 光刻胶粘合能力失效导致钻孔腐蚀.

干法蚀刻: 等离子体, 离子铣削和反应离子蚀刻 (反应离子注入)

好处: 良好的选择比, 可以实现更小的图形尺寸, 可以精确控制精度等.

缺点: 又慢又贵.

半导体工艺 – 蚀刻