Substratos cerâmicos Si3N4 DBC e AMB

Com o desenvolvimento de semicondutores de ampla largura de banda, dispositivos semicondutores de potência para maior densidade de potência, maior temperatura do chip e maior confiabilidade da direção de desenvolvimento, e, consequentemente, para a embalagem do módulo semicondutor de potência, apresentam requisitos mais elevados. Incluindo nossa conversa anterior sobre sem solda, sem fios de ligação e outras tendências tecnológicas de interconexão, a escolha do substrato de isolamento também se tornou um tópico frequente de discussão.

Para melhorar o desempenho térmico do módulo, é necessário colocar um substrato isolante com alta condutividade térmica entre o chip e o backplane. O principal método de construção de interconexões de circuitos em substratos isolantes é DBC (Cobre Ligado Direto), em que uma camada isolante de cerâmica – com muito bom isolamento elétrico e rigidez dielétrica – está ligado diretamente entre duas camadas de cobre. Esses substratos são geralmente selecionados com base na aplicação e em suas características térmicas., propriedades de isolamento mecânico e elétrico.

Anteriormente também tivemos uma breve conversa sobre substratos isolantes

Módulo de potência I – Substrato Isolado e Módulo de Potência II – Metalização de Substrato Isolado

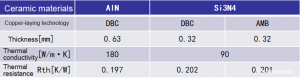

Materiais de substrato isolante comuns incluem alumina (Al2O3 e HPS dopados com 9% zircônia), nitreto de alumínio (AlN), nitreto de silício (Si3N4), etc. Entre eles, Al2O3 é o mais econômico. Al2O3 é considerado a escolha mais econômica, embora tenha resistência mecânica relativamente alta, mas comparado com outros materiais, a condutividade térmica parece ser muito mais fraca, relativamente menos adequado para o desenvolvimento de dispositivos de energia subsequentes; AlN tem maior condutividade térmica, CTE e silício são quase iguais, reduzindo efetivamente a delaminação e a fadiga da solda e outros problemas, mas a resistência mecânica do ciclo térmico em maior escala não é suficiente para ter a vantagem. Si3N4 CTE também está muito próximo do chip semicondutor, ao mesmo tempo que fornece boa resistência mecânica e fadiga térmica, mas o custo e a oferta são, relativamente falando, um “ponto fraco”, mas agora estamos no módulo de alto desempenho ainda é muito comum, o uso de substrato de nitreto de silício no futuro deve se tornar mais comum.

Um amigo compartilhou recentemente um artigo de Rogers sobre a comparação entre DBCs e AMBs de nitreto de silício.

‘Comparação de substratos de nitreto de silício DBC e AMB para diferentes aplicações em eletrônica de potência’

Com base nisso, vamos falar um pouco mais sobre substratos isolantes.

Nitreto de Silício DBC e AMB

DBC (Cobre Ligado Direto) e AMB (Brasagem de Metal Ativado) tecnologias são os dois processos de assentamento de cobre mais comuns para substratos atualmente, e abaixo está um diagrama simples dos dois processos de fabricação.

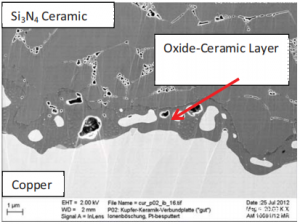

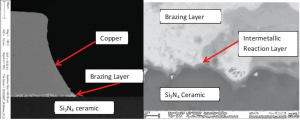

O princípio básico do DBC é introduzir oxigênio entre o cobre e o substrato cerâmico para formar uma fase líquida eutética Cu/O a cerca de 1000°C., que por sua vez adere ao substrato cerâmico. No entanto, AlN e Si3N4, por exemplo, requerem uma camada de oxidação em suas superfícies antes que o processo DBC convencional possa ser satisfeito.

O princípio básico do AMB é que a solda contendo os elementos ativos Ti e Zr é umedecida e reage na interface entre a cerâmica e o metal a uma temperatura de 900°C., resultando em ligação.

A imagem da interface de varredura do microscópio eletrônico SEM mostrada acima nos permite ver cada camada com mais clareza.

Características do substrato cerâmico Si3N4

E podemos ver que outras coisas sendo iguais, a resistência térmica do Si3N4 com DBC e AMB também é quase a mesma.

Choque térmico

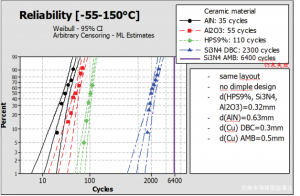

Para entender a confiabilidade de vários substratos cerâmicos diferentes, eles são caracterizados e comparados por testes de choque térmico, abaixo estão as comparações de AlN, Al2O3, HPS, Si3N4 (DBC & COM).

Podemos ver que nas mesmas condições, o substrato Si3N4 DBC é 20 vezes mais resistente ao choque térmico do que o substrato Al2O3 DBC comum, e seu substrato AMB (0.5camada de cobre mm) é mais que 50 vezes mais resistente.

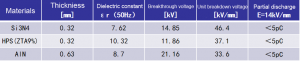

Desempenho de isolamento elétrico

Vários substratos cerâmicos foram testados quanto à descarga parcial e resistência à ruptura sob as seguintes condições: 50Hz AC no eletrodo esférico, 1Taxa de variação de kV/s, medindo a descarga parcial em 5kV e aumentando a tensão até ocorrer a ruptura. Os resultados do teste são os seguintes.

As propriedades de isolamento elétrico de todos os substratos cerâmicos são muito boas, então geralmente não falamos muito sobre as implicações disso.

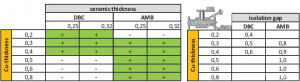

Recomendações de layout

Substratos cerâmicos Si3N4 DBC e AMB

A lacuna de isolamento dos substratos cerâmicos AMB deve ser ligeiramente maior que a dos substratos DBC, e o processo de ataque necessário para remover o material de brasagem limita o tamanho mínimo a este respeito. A necessidade de altas densidades de potência significa correntes mais altas, e AMB permite camadas de cobre mais espessas (0.3mm a 0,8 mm), ou seja. a capacidade de ter maior capacidade de transporte de corrente.

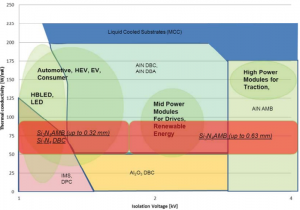

Abaixo está um mapa das áreas de aplicação relacionadas à tensão de isolamento e condutividade térmica de substratos cerâmicos fornecidas no artigo

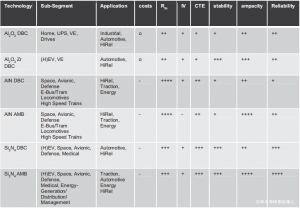

Bem como as vantagens e desvantagens das características dos diferentes substratos cerâmicos e a correspondente comparação das aplicações relevantes.

Resumo

O conteúdo se concentra na compreensão das propriedades dos substratos cerâmicos Si3N4 DBC e AMB e na comparação deles com vários dos principais substratos cerâmicos. Tal como acontece com tudo, há basicamente um fator-chave que entra em jogo, “custo”, e mais frequentemente vemos substratos DBC Al2O3 tradicionais ou substratos HPS dopados com 9% zircônia para maior resistência mecânica. Os substratos Si3N4 DBC ou AMB só podem ser encontrados em áreas onde existe um compromisso entre melhor desempenho e custo.

Substratos cerâmicos Si3N4 DBC e AMB