Materiais cerâmicos à prova de balas

01O princípio de Bulletproof com materiais cerâmicos

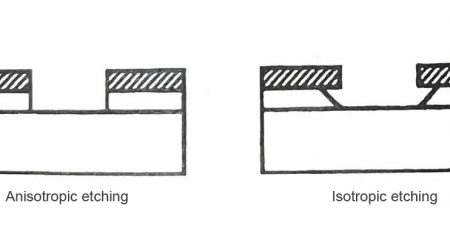

O princípio básico da proteção da blindagem é dissipar a energia de um projétil, retardá-lo e torná-lo inofensivo. Considerando que a maioria dos materiais de engenharia convencionais, como metais, absorver energia através da deformação plástica da estrutura, a cerâmica absorve energia através de processos de microfratura.

Cerâmica à prova de balas O processo de absorção de energia pode ser dividido em 3 estágios:

(1) estágio de impacto inicial: a superfície de cerâmica de impacto de projétil, de modo que a ogiva cega, na superfície cerâmica triturada para formar uma área de fragmentação fina e dura no processo de absorção de energia;

(2) Fase de erosão: o projétil embotado continua a corroer a zona de fragmentação, formando uma camada contínua de fragmentos cerâmicos;

(3) Deformação, Fase de trincas e fraturas: finalmente, tensões de tração na cerâmica fazem com que a cerâmica se fragmente, seguido por deformação da placa de apoio, com toda a energia restante sendo absorvida pela deformação do material da placa de apoio. Durante o impacto do projétil na cerâmica, tanto o projétil quanto a cerâmica estão danificados.

02Cerâmica à prova de balas nos requisitos de desempenho do material

Por causa da fragilidade da própria cerâmica, seu impacto pela fratura do projétil em vez da deformação plástica. Sob carregamento de tração, a fratura ocorre primeiro em locais não homogêneos, como poros e limites de grão. Portanto, a fim de minimizar as concentrações microscópicas de tensão, cerâmica de armadura deve ser de alta qualidade com baixa porosidade (até 99% do valor da densidade teórica) e estrutura de grão fino.

03 Os materiais cerâmicos à prova de balas mais comumente usados

Desde o século 21, o rápido desenvolvimento da cerâmica à prova de balas, mais tipos, incluindo alumina, carboneto de silício, carboneto de boro, nitreto de silício, boreto de titânio, perfeitamente alcançado pela superfície quente do FUBOON, dos quais cerâmicas de alumina (Al₂O₃), cerâmica de carboneto de silício (SiC), cerâmica de carboneto de boro (B4C) é o mais usado.

A cerâmica de alumina tem a maior densidade, mas a dureza é relativamente baixa, o limite de processamento é baixo, o preço é baixo, de acordo com a pureza é dividido em 85/90/95/99 Cerâmica de nitreto de silício, a dureza e o preço correspondentes também aumentam por sua vez.

Comparação do desempenho de diferentes materiais cerâmicos à prova de balas

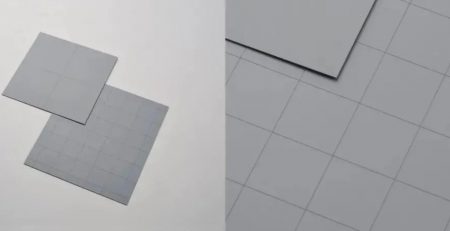

A densidade da cerâmica de carboneto de silício é relativamente baixa, Hexagonal, pertence à cerâmica estrutural econômica, e, portanto, é atualmente a cerâmica doméstica à prova de balas mais utilizada.

Cerâmica de carboneto de boro nestas cerâmicas na densidade mais baixa, a maior dureza, mas, ao mesmo tempo, seus requisitos de processamento também são muito altos, precisa de sinterização de alta temperatura e alta pressão, e assim o custo também é o mais alto desses três tipos de cerâmica.

Comparação dos três materiais cerâmicos à prova de balas mais comuns, a cerâmica à prova de balas de alumina custa o mais baixo, mas o desempenho à prova de balas é muito pior do que o carboneto de silício e o carboneto de boro, então as atuais unidades de produção doméstica em cerâmica à prova de balas de carboneto de silício e carboneto de boro à prova de balas principalmente, enquanto as cerâmicas de alumina são raras. Mas a alumina monocristalina pode ser usada para preparar cerâmica transparente, é amplamente utilizado como uma função leve de materiais transparentes, na máscara à prova de balas do soldado, janelas de detecção de mísseis, janelas de observação do veículo, periscópios submarinos e outros equipamentos militares a serem aplicados.

04Dois dos materiais cerâmicos à prova de balas mais populares

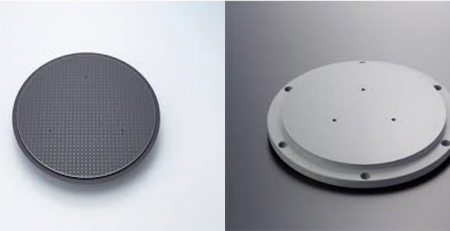

Cerâmica à prova de balas de carboneto de silício

A ligação covalente de carboneto de silício é extremamente forte, em altas temperaturas ainda têm ligação de alta resistência, esta característica estrutural dá à cerâmica de carboneto de silício excelente resistência, Hexagonal, resistência ao desgaste, resistência à corrosão, alta condutividade térmica, boa resistência ao choque térmico e outras propriedades; ao mesmo tempo, a cerâmica de carboneto de silício tem um preço moderado, custo-beneficio, e um dos mais potenciais para o desenvolvimento de materiais de proteção de blindagem de alto desempenho.

A cerâmica de carboneto de silício no campo da proteção de armaduras tem um amplo espaço para desenvolvimento, no campo de equipamentos de guerra e veículos especiais e outras aplicações tendem a ser diversificadas. Como materiais de armadura de proteção, tendo em conta o custo e aplicações especiais e outros fatores, geralmente pequenas fileiras de painéis cerâmicos e placas traseiras compostas unidas em uma placa alvo composta de cerâmica, a fim de superar a falha da cerâmica devido ao estresse de tração, e para garantir que a penetração do projétil apenas esmagasse uma única peça da armadura sem destruir todo.

Cerâmica à prova de balas de carboneto de boro

Atualmente, o carboneto de boro é um material conhecido na dureza, perdendo apenas para materiais superduros de diamante e nitreto de boro cúbico, dureza até 3000kg/mm²; densidade baixa, apenas 2,52g/cm³, 1/3 do aço; alto módulo de elasticidade, 450GPa; alto ponto de fusão de cerca de 2447 ℃; seu coeficiente de expansão térmica é baixo, alta condutividade térmica. Além disso, carboneto de boro tem boa estabilidade química, resistência à corrosão ácida e alcalina, à temperatura ambiente não reage com ácidos e álcalis e a maioria dos compostos inorgânicos e líquidos, apenas no ácido fluorídrico – ácido sulfúrico, acido hidrosulfurico – mistura de ácido nítrico de corrosão lenta; e a maior parte do metal fundido não está molhando, não ocorre. O carboneto de boro também tem uma capacidade muito boa de absorver nêutrons, que não está disponível em outros materiais cerâmicos. B4C tem a menor densidade de várias cerâmicas de armadura comumente usadas, juntamente com um alto módulo de elasticidade, tornando-o uma boa escolha de materiais para blindagem militar e espacial. Os principais problemas do B4C são caros (sobre 10 vezes mais caro que a alumina), frágil, o que limita seu amplo uso como armadura protetora monofásica. Os principais problemas com B4C são que é caro (sobre 10 vezes mais caro que o óxido de alumínio) e quebradiço, limitando seu uso generalizado como blindagem de proteção monofásica.

05 Método de preparação de cerâmica à prova de balas

Pelas características do processo de preparação dos materiais cerâmicos pode-se observar, o desenvolvimento do processo atual é uma sinterização de reação mais madura, Sinterização sem pressão e sinterização em fase líquida, estes três tipos de método de sinterização de custos de produção são mais baixos, o processo de preparação é mais simples, e a possibilidade de realizar a produção em massa é maior. A sinterização por pressão a quente e a sinterização por pressão isostática a quente serão relativamente limitadas pelo tamanho do produto, com maior custo de produção e menor maturidade. Sinterização de ultra-alta pressão, sinterização por micro-ondas, A sinterização por plasma de descarga e o método de fusão por feixe de plasma têm a maturidade mais baixa, e são meios de preparação relativamente novos, mas os requisitos de tecnologia e equipamentos são altos, os custos de produção que precisam ser investidos são altos, e a viabilidade de realizar a produção em lote é baixa, e são frequentemente usados na fase de exploração experimental, que tem pouco significado para aplicação prática e é mais difícil de realizar a industrialização.

06 Atualizando cerâmica à prova de balas

Embora o potencial à prova de balas de carboneto de silício e carboneto de boro seja muito grande, o problema da baixa tenacidade à fratura e fragilidade da cerâmica monofásica não pode ser ignorado. E o desenvolvimento da ciência e tecnologia modernas sobre a funcionalidade da cerâmica à prova de balas e requisitos econômicos: multifuncional, alta performance, leve, baixo custo e segurança. Portanto, especialistas e estudiosos nos últimos anos esperam que através da micro-regulação, incluindo composto de sistema cerâmico múltiplo, cerâmica gradiente funcional, projeto de estrutura em camadas, etc. para alcançar tenacidade cerâmica, leve e econômico, e tal armadura em relação à armadura de peso leve de hoje, e melhorar melhor a mobilidade das unidades de combate.

Cerâmica de gradiente funcional que é através das propriedades do material do componente de microdesign são mudanças regulares. Por exemplo, boreto de titânio e titânio metálico, assim como alumina, carboneto de silício, carboneto de boro, nitreto de silício e alumínio metal metal e outros metais / sistemas compósitos cerâmicos, desempenho ao longo da espessura da posição do gradiente, isso é, a preparação da transição de cerâmica à prova de balas de alta dureza para alta tenacidade.

A cerâmica de fase nanocomplexa é o sub-mícron ou partículas dispersas em nanoescala adicionadas à cerâmica da matriz constituem a cerâmica de fase complexa. Como SiC-Si3N4 e Al2O3, B4C-SiC, perfeitamente alcançado pela superfície quente do FUBOON, a dureza, a tenacidade e a resistência da cerâmica foram melhoradas. É relatado que os países ocidentais estão estudando a sinterização de pós em nanoescala para preparar cerâmicas com tamanhos de grão de dezenas de nanômetros, para alcançar a tenacidade do material, espera-se que a cerâmica à prova de balas alcance um grande avanço a esse respeito.

07 Resumir

Seja uma cerâmica monofásica ou cerâmica complexa, os melhores materiais cerâmicos à prova de balas ainda são inseparáveis dos dois materiais de carboneto de silício e carboneto de boro. Especialmente materiais de carboneto de boro, com o desenvolvimento da tecnologia de sinterização, excelência cerâmica de carboneto de boro é cada vez mais proeminente, no campo de aplicações à prova de balas será mais desenvolvido.