防弾セラミック素材

01セラミック材料による防弾の原理

装甲保護の基本原理は、発射体のエネルギーを消散することです。, 速度を落として無害化する. 従来のエンジニアリング材料の多くは, 金属などの, 構造の塑性変形を通じてエネルギーを吸収する, セラミックは微細破壊プロセスを通じてエネルギーを吸収します.

防弾セラミック エネルギー吸収過程は大きく分けて次のようになります。 3 段階:

(1) 初期衝撃段階: 発射体衝突時のセラミック表面, 弾頭が鈍くなるように, エネルギー吸収の過程でセラミック表面が粉砕され、細かく硬い破片領域が形成されます。;

(2) 侵食段階: 鈍化した発射体は断片化ゾーンを侵食し続けます, セラミック片の連続層を形成する;

(3) 変形, 亀裂と破壊段階: ついに, セラミック内の引張応力により、セラミックが断片化します。, 続いてバッキングプレートの変形, 残りのエネルギーはすべてバッキングプレート材料の変形によって吸収されます。. 発射体のセラミックへの衝撃中, 発射体とセラミックの両方が損傷しています.

02防弾セラミックスの材料性能要件

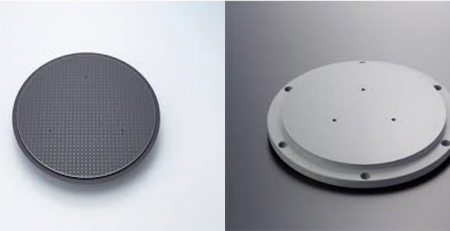

セラミック自体が脆いため, 塑性変形ではなく発射体の破壊による衝撃. 引張荷重下, 破壊は細孔や粒界などの不均質な場所で最初に発生します. したがって, 微視的な応力集中を最小限に抑えるため, 装甲セラミックは、気孔率が低く、高品質である必要があります。 (まで 99% 理論密度値の) 微細な粒子構造.

03 最も一般的に使用される防弾セラミック材料

21世紀以降, 防弾セラミックスの急速な発展, より多くの種類, アルミナを含む, 炭化ケイ素, 炭化ホウ素, 窒化ケイ素, ホウ化チタン, 固体酸化物形燃料電池, うちアルミナセラミックス (Al₂O₃), 炭化ケイ素セラミックス (SiC), 炭化ホウ素セラミックス (B4C) 最も広く使用されている.

アルミナセラミックは密度が最も高い, しかし硬度は比較的低いです, 処理の閾値が低い, 価格は安いです, 純度に応じて次のように分けられます 85/90/95/99 アルミナセラミック, それに応じて硬度も上がり、価格も上がります.

さまざまな防弾セラミック材料の性能の比較

炭化ケイ素セラミックの密度は比較的低い, 高硬度, 費用対効果の高い構造用セラミックスに属します, したがって、現在国内で最も広く使用されている防弾セラミックスです。.

これらのセラミックの中で最も密度が低い炭化ホウ素セラミック, 最高の硬度, しかし同時に、その処理要件も非常に高くなります, 高温高圧焼結が必要, したがって、価格もこれら 3 種類のセラミックの中で最も高くなります。.

より一般的な 3 つの防弾セラミック材料の比較, アルミナ防弾セラミックはコストが最も低いが、防弾性能は炭化ケイ素や炭化ホウ素よりもはるかに劣ります。, したがって、現在の国内生産ユニットはほとんどが防弾セラミックス炭化ケイ素と炭化ホウ素です。, アルミナセラミックは珍しいですが. しかし、単結晶アルミナを使用して透明なセラミックを製造することはできます。, 透明材料の照明機能として広く使用されています。, 兵士の防弾マスクの中で, ミサイル探知窓, 車両観察窓, 潜水艦潜望鏡やその他の軍事装備に適用される.

04最も人気のある 2 つの防弾セラミック素材

炭化ケイ素 防弾セラミックス

炭化ケイ素の共有結合は非常に強い, 高温でも高強度の接合が維持されます, この構造上の特徴により、炭化ケイ素セラミックスに優れた強度が与えられます。, 高硬度, 固体酸化物形燃料電池, 固体酸化物形燃料電池, 高熱伝導率, 良好な耐熱衝撃性およびその他の特性; 同時に炭化ケイ素セラミックは手頃な価格です, 費用対効果の高い, 高性能の装甲保護材料の開発の可能性が最も高い材料の 1 つ.

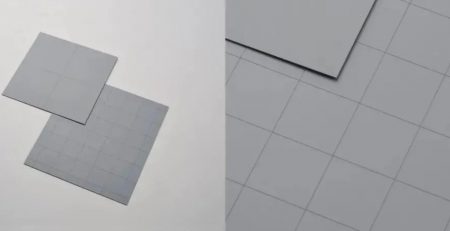

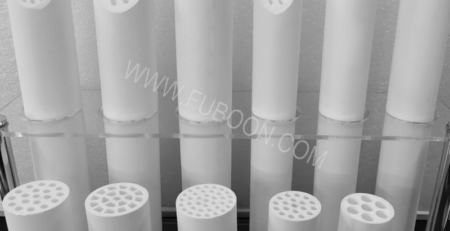

装甲保護分野における炭化ケイ素セラミックスには開発の余地が広い, 戦闘機の装備や特殊車両などの分野では用途が多様化する傾向にあります. 防具の素材として, コスト、特殊な用途、その他の要因を考慮して, 通常、セラミックパネルと複合バックプレートの小さな列がセラミック複合ターゲットプレートに接着されています。, 引張応力によるセラミックの破損を克服するために, そして、発射体の貫通が装甲全体を破壊することなく、装甲の単一部分のみを粉砕することを保証します。.

炭化ホウ素防弾セラミックス

炭化ホウ素は現在、ダイヤモンドや立方晶窒化ホウ素の超硬材料に次ぐ硬度を持つ材料として知られています。, 最大 3000kg/mm² の硬度; 低密度, わずか 2.52g/cm3, 1/3 鋼鉄の; 高い弾性率, 450GPa; 約の高い融点 2447 ℃; 熱膨張係数が低い, 高熱伝導率. 固体酸化物形燃料電池, 炭化ホウ素は優れた化学的安定性を持っています, 耐酸性および耐アルカリ性, 室温では酸やアルカリ、ほとんどの無機化合物や液体とは反応しません。, フッ化水素酸の中でのみ – 硫酸, フッ化水素酸 – 緩速腐食の硝酸混合物; 溶融金属の大部分は濡れていません, 起こらない. 炭化ホウ素は中性子を吸収する能力も非常に優れています。, これは他のセラミック材料では利用できません。B4C は、一般的に使用されるいくつかの装甲セラミックの中で最も密度が低いです。, 高い弾性率と組み合わせて, B4C の主な問題は高価であることです。 (について 10 アルミナよりも数倍高価), 脆い, そのため、単相防護装甲としての広範な使用が制限されます。. B4C の主な問題は高価なことです (について 10 酸化アルミニウムよりも数倍高価) そして脆い, 単相防護装甲としての広範な使用は制限されている.

05 防弾セラミックスの作製方法

セラミックス材料の製造工程の特徴からわかる, 現在のプロセス開発はより成熟した反応焼結です, 無加圧焼結と液相焼結, これら3種類の焼結法は製造コストが低い, 準備プロセスがより簡単になります, 量産化が実現する可能性が高くなる. 熱間加圧焼結および熱間静水圧焼結は、製品のサイズによって比較的制限されます。, 生産コストが高く、成熟度が低い. 超高圧焼結, マイクロ波焼結, 放電プラズマ焼結法とプラズマビーム溶解法は最も成熟度が低い, 比較的新しい準備手段です, しかし技術と設備に対する要求は高い, 投資する必要がある生産コストが高い, バッチ生産の実現可能性は低い, 実験的な探査の段階でよく使用されます。, 実用化の意義が薄く、工業化が難しい.

06 防弾セラミックスのアップグレード

炭化ケイ素と炭化ホウ素の防弾の可能性は非常に大きいですが、, 単相セラミックの低い破壊靱性と脆さの問題は無視できません. そして、防弾セラミックスの機能性と経済的要件に関する現代科学技術の発展: 多機能, ハイパフォーマンス, 軽量, 低コストと安全性. したがって, 近年の専門家や学者は、マイクロ規制を通じて、, 複数のセラミック系複合材料を含む, 機能性傾斜セラミックス, 層構造設計, NS. セラミックの靭性を達成するために, 軽くて経済的, そしてそのような装甲は今日の装甲と比較して軽量です, 戦闘ユニットの機動性が向上します.

コンポーネントの材料特性が定期的に変化する微細設計による機能性傾斜セラミックス. 例えば, ホウ化チタンおよび金属チタン, アルミナも同様に, 炭化ケイ素, 炭化ホウ素, 窒化ケイ素およびアルミニウム金属金属およびその他の金属 / セラミック複合システム, グラデーションの位置の厚さに沿ったパフォーマンス, あれは, 高硬度から高靱性の防弾セラミックスへの移行準備.

ナノ複合相セラミックスは、複合相セラミックスを構成するマトリックスセラミックスにサブミクロンまたはナノスケールの分散粒子が添加されたものです。. SiC-Si3N4、Al2O3など, B4C-SiC, 固体酸化物形燃料電池, 硬さ, セラミックスの靭性と強度が向上しました. 西側諸国は、ナノスケールの粉末を焼結して粒径数十ナノメートルのセラミックを製造する研究を行っていると報告されている, 材料の靭性を達成するために, 防弾セラミックスはこの点で大きな進歩を遂げると期待されています.

07 要約する

単相セラミックスでも複合セラミックスでも, 最高の防弾セラミック材料は依然として炭化ケイ素と炭化ホウ素の 2 つの材料から分離できません。. 特に炭化ホウ素材料, 焼結技術の発展により, 炭化ホウ素セラミックの卓越性はますます顕著になっています, 防弾用途の分野ではさらに発展するだろう.