Substrats céramiques Si3N4 DBC et AMB

Avec le développement des semi-conducteurs à large bande passante, dispositifs à semi-conducteurs de puissance à une densité de puissance plus élevée, température de puce plus élevée et fiabilité plus élevée de la direction de développement, et par conséquent, pour l'emballage du module de semi-conducteur de puissance, des exigences plus élevées sont proposées. Y compris notre discussion précédente sur l'absence de soudure, pas de fils de liaison et autres tendances technologiques d'interconnexion, le choix du substrat isolant est également devenu un sujet de discussion fréquent.

Afin d'améliorer les performances thermiques du module, il est nécessaire de placer un substrat isolant à haute conductivité thermique entre la puce et le backplane. La principale méthode de construction d'interconnexions de circuits sur des substrats isolants est le DBC. (Cuivre lié directement), dans lequel une couche isolante en céramique – avec une très bonne isolation électrique et rigidité diélectrique – est collé directement entre deux couches de cuivre. Ces substrats sont généralement sélectionnés en fonction de l'application et de leur résistance thermique., propriétés d'isolation mécanique et électrique.

Plus tôt, nous avons également eu une brève discussion sur les substrats isolants.

Module d'alimentation I – Substrat isolé et module d'alimentation II – Métallisation du substrat isolé

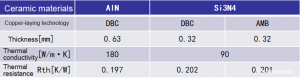

Les matériaux de substrat isolants courants comprennent l'alumine (Al2O3 et HPS dopés au 9% zircone), nitrure d'aluminium (AIN), nitrure de silicium (Si3N4), etc. Parmi eux, Al2O3 est le plus économique. Al2O3 est considéré comme le choix le plus économique, bien qu'il ait une résistance mécanique relativement élevée, mais comparé à d'autres matériaux, la conductivité thermique semble être beaucoup plus faible, relativement moins adapté au développement de dispositifs de puissance ultérieurs; AlN a une conductivité thermique plus élevée, Le CTE et le silicium sont presque identiques, réduisant efficacement le délaminage, la fatigue de la soudure et d'autres problèmes, mais la résistance mécanique du cycle thermique dans un plus grand n'est pas suffisante pour avoir l'avantage. Le Si3N4 CTE est également très proche de la puce semi-conductrice, tout en offrant une bonne résistance mécanique et une bonne fatigue thermique, mais le coût et l'offre sont relativement parlant “point faible”, mais maintenant on est dans le module haute performance c'est encore très courant, l'utilisation de substrats en nitrure de silicium devrait devenir plus courante à l'avenir.

Un ami a récemment partagé un article de Rogers sur la comparaison des DBC et des AMB en nitrure de silicium..

« Comparaison des substrats DBC et AMB en nitrure de silicium pour différentes applications en électronique de puissance’

Basé sur ceci, parlons un peu plus des substrats isolants.

Nitrure de silicium DBC et AMB

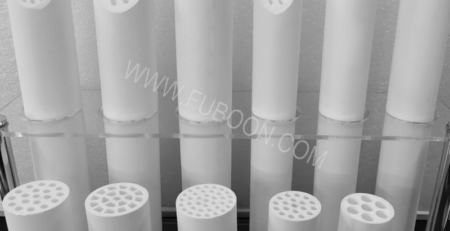

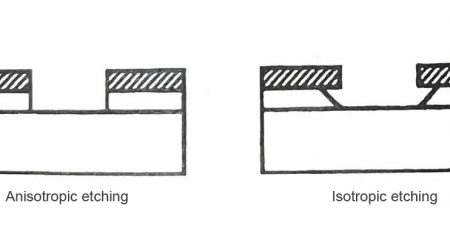

DBC (Cuivre lié directement) et AMB (Brasage des métaux activés) Ces technologies sont aujourd'hui les deux procédés de pose de cuivre les plus courants pour les substrats., et ci-dessous un schéma simple des deux processus de fabrication.

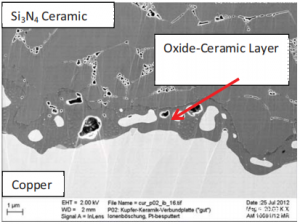

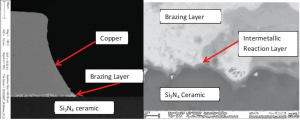

Le principe de base du DBC est d'introduire de l'oxygène entre le cuivre et le substrat céramique pour former une phase liquide eutectique Cu/O à environ 1000°C., qui à son tour adhère au substrat céramique. Cependant, AlN et Si3N4, Par exemple, nécessitent d'abord une couche d'oxydation sur leurs surfaces avant que le processus DBC conventionnel puisse être satisfait.

Le principe de base de l'AMB est que la soudure contenant les éléments actifs Ti et Zr est mouillée et réagit à l'interface entre la céramique et le métal à une température de 900°C., résultant en une liaison.

L'image de l'interface de balayage du microscope électronique SEM présentée ci-dessus nous permet de voir chaque couche plus clairement..

Caractéristiques du substrat céramique Si3N4

Et nous pouvons voir que toutes choses étant égales par ailleurs, la résistance thermique du Si3N4 avec DBC et AMB est également presque la même.

Choc thermique

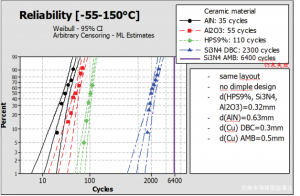

Afin de comprendre la fiabilité de plusieurs substrats céramiques différents, ils sont caractérisés et comparés par des tests de choc thermique, ci-dessous les comparaisons d'AlN, Al2O3, SHP, Si3N4 (DBC & Plaque de substrat en céramique Al2O3_1).

On voit que dans les mêmes conditions, le substrat Si3N4 DBC est 20 fois plus résistant aux chocs thermiques que le substrat Al2O3 DBC commun, et son substrat AMB (0.5mm couche de cuivre) est plus que 50 fois plus résistant.

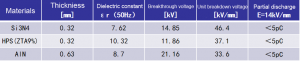

Performances d'isolation électrique

Plusieurs substrats céramiques ont été testés pour la décharge partielle et la résistance à la rupture dans les conditions suivantes: 50Hz AC à l'électrode sphérique, 1taux de changement kV/s, mesurer la décharge partielle à 5kV et augmenter la tension jusqu'à ce qu'une panne se produise. Les résultats des tests sont les suivants.

Les propriétés d'isolation électrique de tous les substrats céramiques sont plutôt bonnes, donc nous ne parlons généralement pas trop des implications de cela.

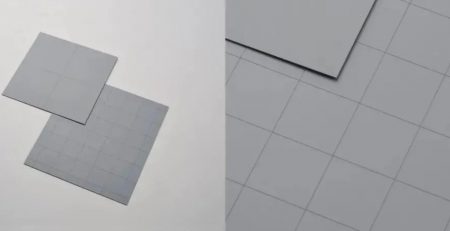

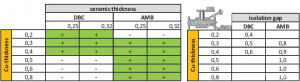

Recommandations de mise en page

Substrats céramiques Si3N4 DBC et AMB

L’espace d’isolation des substrats céramiques AMB doit être légèrement plus grand que celui des substrats DBC., et le processus de gravure nécessaire pour éliminer le matériau de brasage limite la taille minimale à cet égard. Le besoin de densités de puissance élevées signifie des courants plus élevés, et AMB permet des couches de cuivre plus épaisses (0.3mm à 0,8 mm), c'est à dire. la capacité d'avoir une capacité de charge de courant plus élevée.

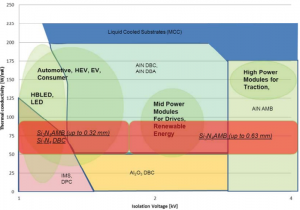

Vous trouverez ci-dessous une carte des domaines d'application liés à la tension d'isolement et à la conductivité thermique des substrats céramiques donnés dans l'article.

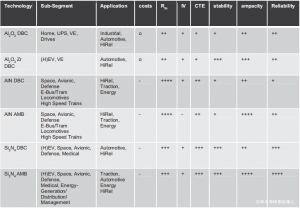

Ainsi que les avantages et les inconvénients des caractéristiques des différents substrats céramiques et la comparaison correspondante des applications pertinentes.

Résumé

Le contenu se concentre sur la compréhension des propriétés des substrats céramiques Si3N4 DBC et AMB et sur leur comparaison avec plusieurs substrats céramiques majeurs.. Comme pour tout, il y a fondamentalement un facteur clé qui entre en jeu, “coût”, et le plus souvent, nous voyons des substrats Al2O3 DBC traditionnels ou des substrats HPS dopés avec 9% zircone pour une résistance mécanique accrue. Les substrats Si3N4 DBC ou AMB ne peuvent être trouvés que dans les zones où il existe un compromis entre meilleures performances et coût..

Substrats céramiques Si3N4 DBC et AMB