Si3N4 DBC 및 AMB 세라믹 기판

광대역 반도체의 발전으로, 더 높은 전력 밀도를 위한 전력 반도체 장치, 더 높은 칩 온도와 개발 방향의 더 높은 신뢰성, 따라서 전력 반도체 모듈 패키징에 대해서는 더 높은 요구 사항을 제시합니다.. 납땜 없음에 대한 이전 이야기를 포함하여, 본딩 와이어 없음 및 기타 상호 연결 기술 동향, 절연 기판의 선택 또한 자주 논의되는 주제가 되었습니다..

모듈의 열 성능을 향상시키기 위해, 칩과 백플레인 사이에 열전도율이 높은 절연 기판을 배치해야 합니다.. 절연 기판에 회로 상호 연결을 구성하는 주요 방법은 DBC입니다. (직접 보세 구리), 세라믹 절연층 – 매우 우수한 전기 절연성과 절연 내력 – 두 개의 구리층 사이에 직접 결합되어 있습니다.. 이러한 기판은 일반적으로 용도와 열에 따라 선택됩니다., 기계적 및 전기적 절연 특성.

앞서 우리는 절연 기판에 관해 간략한 대화를 나눴습니다.

파워 모듈 I – 절연 기판 및 전력 모듈 II – 절연 기판 금속화

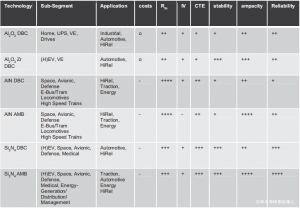

일반적인 절연 기판 재료에는 알루미나가 포함됩니다. (Al2O3 및 HPS 도핑 9% 지르코니아), 질화알루미늄 (알엔), 질화 규소 (Si3N4), 등. 그 중, Al2O3는 가장 경제적입니다.. Al2O3는 가장 경제적인 선택으로 간주됩니다., 기계적 강도가 상대적으로 높음에도 불구하고, 하지만 다른 재료에 비해, 열전도율이 많이 약한 것 같아요, 후속 전력 장치 개발에는 상대적으로 적합하지 않습니다.; AlN은 열전도율이 더 높습니다., CTE와 실리콘은 거의 동일합니다., 박리, 납땜 피로 및 기타 문제를 효과적으로 줄입니다., 그러나 더 큰 열주기의 기계적 강도는 이점을 갖기에는 충분하지 않습니다.. Si3N4 CTE는 반도체 칩에도 매우 가깝습니다., 우수한 기계적 강도와 열 피로를 제공하면서, 하지만 비용과 공급은 상대적으로 “약점”, 하지만 지금은 고성능 모듈이 여전히 매우 일반적입니다., 앞으로는 질화규소 기판의 사용이 더욱 보편화될 것입니다..

한 친구가 최근 Silicon Nitride DBC와 AMB의 비교에 관한 Rogers 기사를 공유했습니다..

'전력 전자 분야의 다양한 응용 분야에 대한 질화 규소 DBC 및 AMB 기판 비교’

이를 바탕으로, 절연 기판에 대해 좀 더 이야기해 보겠습니다..

질화규소 DBC 및 AMB

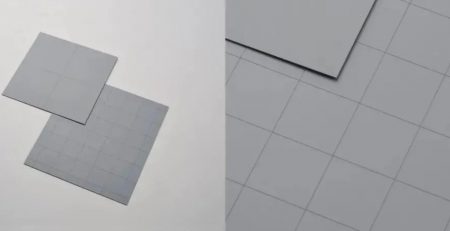

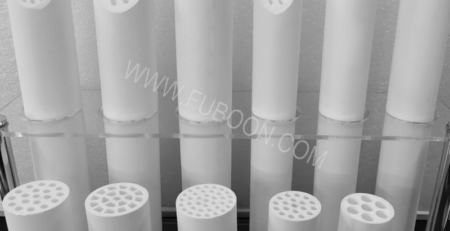

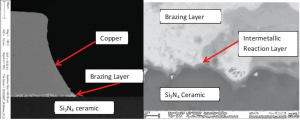

DBC (직접 보세 구리) 그리고 AMB (활성 금속 브레이징) 기술은 오늘날 기판에 대한 가장 일반적인 두 가지 구리 배치 공정입니다., 아래는 두 가지 제조 공정에 대한 간단한 다이어그램입니다..

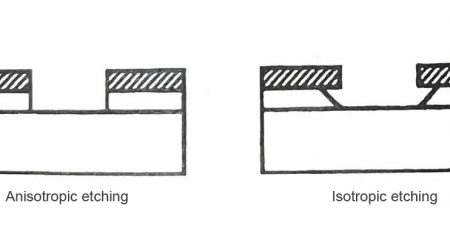

DBC의 기본 원리는 구리와 세라믹 기판 사이에 산소를 도입하여 약 1000°C에서 Cu/O 공융 액상을 형성하는 것입니다., 이는 차례로 세라믹 기판에 접착됩니다.. 하지만, AlN 및 Si3N4, 예를 들어, 기존 DBC 공정을 충족하려면 먼저 표면에 산화층이 필요합니다..

AMB의 기본 원리는 활성 원소인 Ti와 Zr을 포함하는 솔더가 900°C 온도에서 세라믹과 금속 사이의 경계면에서 젖어 반응한다는 것입니다., 결과적으로 결속력을 갖게 됨.

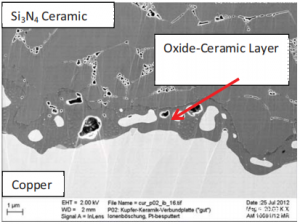

위에 표시된 SEM 전자 현미경 스캐닝 인터페이스 이미지를 통해 각 레이어를 더 명확하게 볼 수 있습니다..

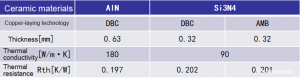

Si3N4 세라믹 기판 특성

그리고 우리는 다른 것들도 동등하다는 것을 알 수 있습니다, DBC와 AMB를 사용하는 Si3N4의 열 저항도 거의 동일합니다..

열충격

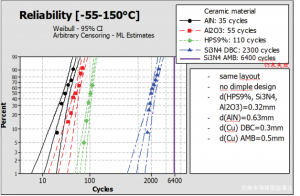

다양한 세라믹 기판의 신뢰성을 이해하기 위해, 열충격 테스트를 통해 특성화 및 비교됩니다., 아래는 AlN의 비교입니다., Al2O3, HPS, Si3N4 (DBC & 와 함께).

같은 조건에서 보면 알겠지만, Si3N4 DBC 기판은 20 일반적인 Al2O3 DBC 기판보다 열충격에 대한 내성이 몇 배 더 강함, AMB 기판 (0.5mm 구리층) 이상이다 50 몇 배 더 저항력이 강함.

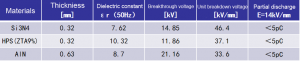

전기 절연 성능

여러 세라믹 기판에 대해 다음 조건에서 부분 방전 및 파괴 강도를 테스트했습니다.: 50볼 전극의 Hz AC, 1kV/s 변화율, 5kV에서 부분 방전을 측정하고 항복이 발생할 때까지 전압을 높입니다.. 테스트 결과는 다음과 같습니다.

모든 세라믹 기판의 전기 절연 특성은 매우 좋습니다., 그래서 우리는 일반적으로 이것이 미치는 영향에 대해 너무 많이 이야기하지 않습니다..

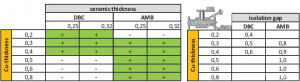

레이아웃 권장 사항

Si3N4 DBC 및 AMB 세라믹 기판

AMB 세라믹 기판의 절연 간격은 DBC 기판의 절연 간격보다 약간 커야 합니다., 브레이징 재료를 제거하는 데 필요한 에칭 공정은 이와 관련하여 최소 크기를 제한합니다.. 높은 전력 밀도에 대한 필요성은 더 높은 전류를 의미합니다., AMB는 더 두꺼운 구리층을 허용합니다. (0.3mm ~ 0.8mm), 즉. 더 높은 전류 운반 용량을 갖는 능력.

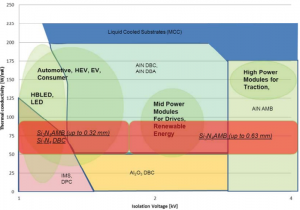

아래는 기사에 제시된 세라믹 기판의 절연 전압 및 열전도도와 관련된 응용 분야 맵입니다.

다양한 세라믹 기판의 특성에 대한 장단점 및 관련 응용 분야의 비교.

요약

이 내용은 Si3N4 DBC 및 AMB 세라믹 기판의 특성을 이해하고 이를 여러 주요 세라믹 기판과 비교하는 데 중점을 둡니다.. 모든 것과 마찬가지로, 기본적으로 중요한 요소가 하나 있습니다., “비용”, 그리고 종종 우리는 전통적인 Al2O3 DBC 기판이나 HPS 기판이 도핑된 것을 볼 수 있습니다. 9% 기계적 강도 증가를 위한 지르코니아. Si3N4 DBC 또는 AMB 기판은 더 나은 성능과 비용이 균형을 이루는 영역에서만 찾을 수 있습니다..

Si3N4 DBC 및 AMB 세라믹 기판