Substrati ceramici Si3N4 DBC e AMB

Con lo sviluppo di semiconduttori ad ampia larghezza di banda, dispositivi a semiconduttore di potenza a una maggiore densità di potenza, temperatura del chip più elevata e maggiore affidabilità della direzione di sviluppo, e di conseguenza hanno presentato requisiti più elevati per l'imballaggio dei moduli semiconduttori di potenza. Incluso il nostro precedente discorso sull'assenza di saldature, assenza di cavi di collegamento e altre tendenze tecnologiche di interconnessione, Anche la scelta del substrato isolante è diventata un argomento di discussione frequente.

Al fine di migliorare le prestazioni termiche del modulo, è necessario interporre tra il chip ed il backplane un substrato isolante ad alta conducibilità termica. Il metodo principale per costruire le interconnessioni dei circuiti su substrati isolanti è il DBC (Rame legato direttamente), in cui uno strato isolante ceramico – con ottimo isolamento elettrico e rigidità dielettrica – è incollato direttamente tra due strati di rame. Questi substrati vengono solitamente selezionati in base all'applicazione e alla loro termica, proprietà di isolamento meccanico ed elettrico.

In precedenza abbiamo avuto anche una breve chiacchierata sui substrati isolanti

Modulo di potenza I – Substrato isolato e modulo di alimentazione II – Metallizzazione del substrato isolato

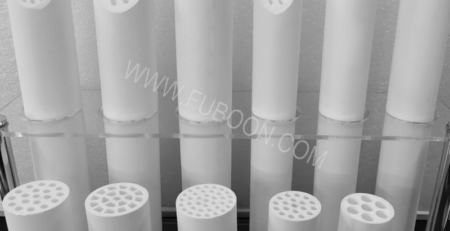

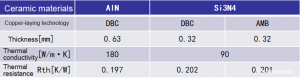

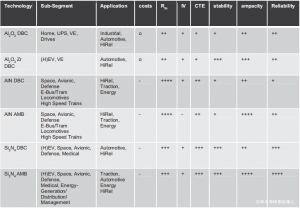

I comuni materiali di substrato isolante includono l'allumina (Al2O3 e HPS drogati con 9% zirconia), nitruro di alluminio (Al N), nitruro di silicio (Ra0.1), eccetera. Tra loro, Al2O3 è il più economico. Al2O3 è considerata la scelta più economica, sebbene abbia una resistenza meccanica relativamente elevata, ma rispetto ad altri materiali, la conduttività termica sembra essere molto più debole, relativamente meno adatto allo sviluppo di successivi dispositivi di potenza; AlN ha una conduttività termica più elevata, CTE e silicio sono quasi la stessa cosa, riducendo efficacemente la delaminazione, l'affaticamento della saldatura e altri problemi, ma la resistenza meccanica del ciclo termico in un ambiente più grande non è sufficiente per avere il vantaggio. Anche il CTE Si3N4 è molto vicino al chip del semiconduttore, fornendo allo stesso tempo una buona resistenza meccanica e fatica termica, ma il costo e l'offerta sono relativamente parlando a “Punto debole”, ma ora siamo nel modulo ad alte prestazioni è ancora molto comune, l'uso del substrato di nitruro di silicio in futuro dovrebbe diventare più comune.

Un amico ha recentemente condiviso un articolo di Rogers sul confronto tra DBC e AMB al nitruro di silicio.

"Confronto tra substrati DBC e AMB di nitruro di silicio per diverse applicazioni nell'elettronica di potenza".’

Basato su questo, parliamo ancora un po’ dei substrati isolanti.

Nitruro di silicio DBC e AMB

lumina Substrato DBC ceramico metallizzato (Rame legato direttamente) e AMB (Brasatura dei metalli attivati) sono i due processi di posa del rame per substrati più comuni oggi, e di seguito è riportato un semplice diagramma dei due processi produttivi.

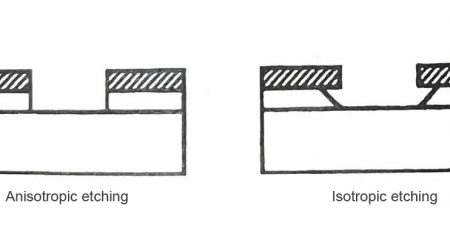

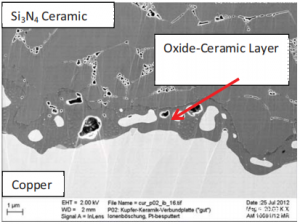

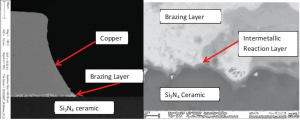

Il principio di base del DBC è quello di introdurre ossigeno tra il rame e il substrato ceramico per formare una fase liquida eutettica Cu/O a circa 1000°C, che a sua volta aderisce al substrato ceramico. Tuttavia, AlN e Si3N4, Per esempio, richiedono uno strato di ossidazione sulle loro superfici prima che il processo DBC convenzionale possa essere soddisfatto.

Il principio di base dell'AMB è che la saldatura contenente gli elementi attivi Ti e Zr viene bagnata e fatta reagire all'interfaccia tra ceramica e metallo ad una temperatura di 900°C, con conseguente legame.

L'immagine dell'interfaccia di scansione del microscopio elettronico SEM mostrata sopra ci consente di vedere ogni strato più chiaramente.

Caratteristiche del substrato ceramico Si3N4

E possiamo vedere che le altre cose sono uguali, anche la resistenza termica del Si3N4 con DBC e AMB è quasi la stessa.

Shock termico

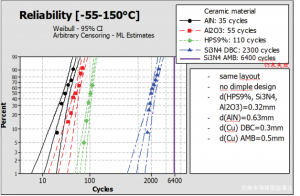

Per comprendere l'affidabilità di diversi substrati ceramici, sono caratterizzati e confrontati mediante test di shock termico, di seguito sono riportati i confronti di AlN, Al2O3, HPS, Ra0.1 (lumina Substrato DBC ceramico metallizzato & INSIEME A).

Possiamo vederlo nelle stesse condizioni, il substrato DBC Si3N4 lo è 20 volte più resistente allo shock termico rispetto al comune substrato Al2O3 DBC, e il suo substrato AMB (0.5strato di rame da mm) è più che 50 volte più resistente.

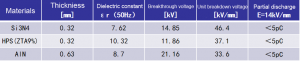

Prestazioni di isolamento elettrico

Diversi substrati ceramici sono stati testati per verificarne la scarica parziale e la resistenza alla rottura nelle seguenti condizioni: 50Hz AC sull'elettrodo a sfera, 1Tasso di variazione kV/s, misurare la scarica parziale a 5kV e aumentare la tensione fino al guasto. I risultati del test sono i seguenti.

Le proprietà di isolamento elettrico di tutti i substrati ceramici sono piuttosto buone, quindi generalmente non parliamo troppo delle implicazioni di ciò.

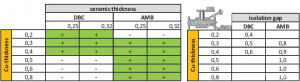

Consigli sul layout

Substrati ceramici Si3N4 DBC e AMB

Lo spazio isolante dei substrati ceramici AMB deve essere leggermente maggiore di quello dei substrati DBC, e il processo di attacco necessario per rimuovere il materiale di brasatura limita la dimensione minima a questo riguardo. La necessità di densità di potenza elevate significa correnti più elevate, e AMB consente strati di rame più spessi (0.3mm a 0,8 mm), cioè. la capacità di avere una capacità di trasporto di corrente più elevata.

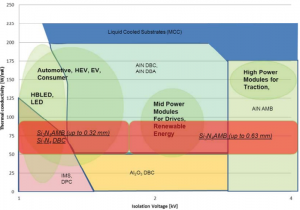

Di seguito una mappa delle aree applicative relative alla tensione di isolamento e alla conducibilità termica dei substrati ceramici riportate nell'articolo

Così come i vantaggi e gli svantaggi delle caratteristiche dei diversi substrati ceramici e il corrispondente confronto delle relative applicazioni.

Riepilogo

Il contenuto si concentra sulla comprensione delle proprietà dei substrati ceramici Si3N4 DBC e AMB e sul confronto con diversi substrati ceramici principali. Come per ogni cosa, c’è fondamentalmente un fattore chiave che entra in gioco, “costo”, e il più delle volte vediamo substrati tradizionali Al2O3 DBC o substrati HPS drogati con 9% zirconio per una maggiore resistenza meccanica. I substrati Si3N4 DBC o AMB possono essere trovati solo in aree in cui esiste un compromesso tra prestazioni migliori e costi.

Substrati ceramici Si3N4 DBC e AMB