Si3N4 DBC- und AMB-Keramiksubstrate

Mit der Entwicklung von Halbleitern mit großer Bandbreite, Leistungshalbleiterbauelemente mit höherer Leistungsdichte, höhere Chiptemperatur und höhere Zuverlässigkeit der Entwicklungsrichtung, und dementsprechend werden für die Verpackung von Leistungshalbleitermodulen höhere Anforderungen gestellt. Einschließlich unseres vorherigen Vortrags über kein Lot, Keine Bonddrähte und andere Verbindungstechnologietrends, Auch die Wahl des Dämmuntergrundes ist zu einem häufigen Diskussionsthema geworden.

Um die thermische Leistung des Moduls zu verbessern, Es ist notwendig, zwischen dem Chip und der Rückwandplatine ein isolierendes Substrat mit hoher Wärmeleitfähigkeit zu platzieren. Die Hauptmethode zum Aufbau von Schaltkreisverbindungen auf isolierenden Substraten ist DBC (Direkt gebundenes Kupfer), in dem eine keramische Isolierschicht – mit sehr guter elektrischer Isolierung und Spannungsfestigkeit – wird direkt zwischen zwei Kupferschichten verbunden. Die Auswahl dieser Substrate erfolgt in der Regel nach der Anwendung und ihrer thermischen Beanspruchung, mechanische und elektrische Isolationseigenschaften.

Zuvor hatten wir auch ein kurzes Gespräch über isolierende Untergründe

Leistungsmodul I – Isoliertes Substrat und Leistungsmodul II – Isolierte Substratmetallisierung

Zu den üblichen isolierenden Substratmaterialien gehört Aluminiumoxid (Al2O3 und HPS dotiert mit 9% Zirkonia), Aluminiumnitrid (AlN), Siliziumnitrid (Si3N4), etc. Darunter, Al2O3 ist am wirtschaftlichsten. Al2O3 gilt als die wirtschaftlichste Wahl, obwohl es eine relativ hohe mechanische Festigkeit aufweist, aber im Vergleich zu anderen Materialien, Die Wärmeleitfähigkeit scheint viel schwächer zu sein, relativ wenig geeignet für die Entwicklung nachfolgender Leistungsgeräte; AlN hat eine höhere Wärmeleitfähigkeit, CTE und Silizium sind nahezu gleich, Delamination, Lötermüdung und andere Probleme werden effektiv reduziert, aber die mechanische Festigkeit des thermischen Zyklus in einem größeren Ausmaß reicht nicht aus, um den Vorteil zu erzielen. Der CTE von Si3N4 liegt auch sehr nahe am Halbleiterchip, und bietet gleichzeitig eine gute mechanische Festigkeit und thermische Ermüdung, aber die Kosten und das Angebot sind relativ gesehen a „Schwachstelle“, Aber jetzt sind wir im Hochleistungsmodul noch sehr verbreitet, Die Verwendung von Siliziumnitrid-Substraten dürfte in Zukunft häufiger vorkommen.

Ein Freund hat kürzlich einen Rogers-Artikel über den Vergleich von Siliziumnitrid-DBCs und AMBs geteilt.

‚Vergleich von Siliziumnitrid-DBC- und AMB-Substraten für verschiedene Anwendungen in der Leistungselektronik‘

Basierend auf, Lassen Sie uns etwas mehr über isolierende Substrate sprechen.

Siliziumnitrid DBC und AMB

Lumina Keramik metallisiertes DBC-Substrat (Direkt gebundenes Kupfer) und AMB (Aktiviertes Metalllöten) Technologien sind heute die beiden gebräuchlichsten Kupferverlegeverfahren für Substrate, und unten ist ein einfaches Diagramm der beiden Herstellungsprozesse.

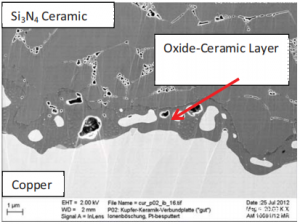

Das Grundprinzip von DBC besteht darin, Sauerstoff zwischen das Kupfer und das Keramiksubstrat einzuführen, um bei etwa 1000 °C eine eutektische Flüssigphase aus Cu/O zu bilden, das wiederum am Keramiksubstrat haftet. Die Hauptmerkmale des Halbleiters, AlN und Si3N4, Zum Beispiel, erfordern zunächst eine Oxidationsschicht auf ihren Oberflächen, bevor das herkömmliche DBC-Verfahren erfüllt werden kann.

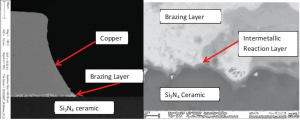

Das Grundprinzip von AMB besteht darin, dass das Lot mit den aktiven Elementen Ti und Zr bei einer Temperatur von 900 °C an der Grenzfläche zwischen Keramik und Metall benetzt und zur Reaktion gebracht wird, was zu einer Bindung führt.

Das oben gezeigte REM-Elektronenmikroskop-Rasterschnittstellenbild ermöglicht es uns, jede Schicht klarer zu sehen.

Eigenschaften des Si3N4-Keramiksubstrats

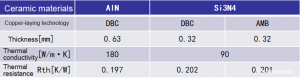

Und wir können sehen, dass alle anderen Dinge gleich bleiben, Auch der thermische Widerstand von Si3N4 mit DBC und AMB ist nahezu gleich.

Thermoschock

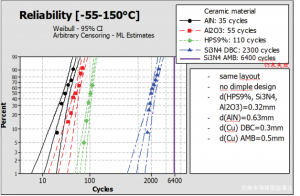

Um die Zuverlässigkeit verschiedener Keramiksubstrate zu verstehen, Sie werden durch Thermoschocktests charakterisiert und verglichen, Nachfolgend finden Sie die Vergleiche von AlN, Al2O3, HPS, Si3N4 (Lumina Keramik metallisiertes DBC-Substrat & MIT).

Das können wir unter den gleichen Bedingungen sehen, Das Si3N4 DBC-Substrat ist 20 um ein Vielfaches widerstandsfähiger gegen Temperaturschocks als das übliche Al2O3-DBC-Substrat, und sein AMB-Substrat (0.5mm Kupferschicht) ist mehr als 50 mal widerstandsfähiger.

Elektrische Isolationsleistung

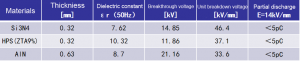

Mehrere Keramiksubstrate wurden unter den folgenden Bedingungen auf Teilentladungs- und Durchschlagsfestigkeit getestet: 50Hz Wechselstrom an der Kugelelektrode, 1kV/s-Änderungsrate, Messung der Teilentladung bei 5 kV und Erhöhung der Spannung bis zum Durchbruch. Die Testergebnisse sind wie folgt.

Die elektrischen Isolationseigenschaften aller Keramiksubstrate sind recht gut, Deshalb reden wir im Allgemeinen nicht zu viel über die Auswirkungen davon.

Layoutempfehlungen

Si3N4 DBC- und AMB-Keramiksubstrate

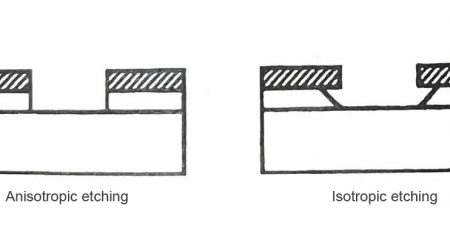

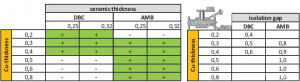

Der Isolationsspalt von AMB-Keramiksubstraten muss etwas größer sein als der von DBCs, und der notwendige Ätzprozess zum Entfernen des Lötmaterials begrenzt die Mindestgröße in dieser Hinsicht. Der Bedarf an hohen Leistungsdichten bedeutet höhere Ströme, und AMB ermöglicht dickere Kupferschichten (0.3mm bis 0,8 mm), d.h. die Fähigkeit, eine höhere Stromtragfähigkeit zu haben.

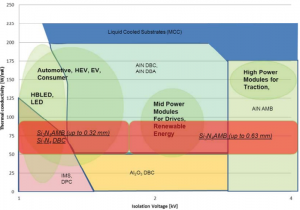

Nachfolgend finden Sie eine Karte der im Artikel aufgeführten Anwendungsbereiche im Zusammenhang mit der Isolationsspannung und der Wärmeleitfähigkeit von Keramiksubstraten

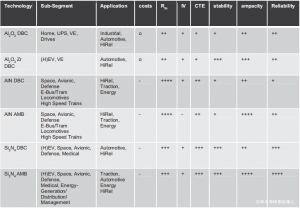

Sowie die Vor- und Nachteile der Eigenschaften verschiedener Keramiksubstrate und der entsprechende Vergleich der relevanten Anwendungen.

Zusammenfassung

Der Inhalt konzentriert sich auf das Verständnis der Eigenschaften von Si3N4 DBC- und AMB-Keramiksubstraten und deren Vergleich mit mehreren wichtigen Keramiksubstraten. Wie bei allem, Grundsätzlich kommt ein entscheidender Faktor ins Spiel, „kosten“, und am häufigsten sehen wir traditionelle Al2O3-DBC-Substrate oder damit dotierte HPS-Substrate 9% Zirkonoxid für erhöhte mechanische Festigkeit. Si3N4-DBC- oder AMB-Substrate sind nur in Bereichen zu finden, in denen ein Kompromiss zwischen besserer Leistung und Kosten besteht.

Si3N4 DBC- und AMB-Keramiksubstrate