–Ы–∞–Ј–µ—А–љ–∞—П —А–µ–Ј–Ї–∞ –≥–ї–Є–љ–Њ–Ј–µ–Љ–љ–Њ–є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є

- –Ю–њ–Є—Б–∞–љ–Є–µ

- –†–∞—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ

–Ы–∞–Ј–µ—А–љ–∞—П —А–µ–Ј–Ї–∞ –≥–ї–Є–љ–Њ–Ј–µ–Љ–љ–Њ–є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є

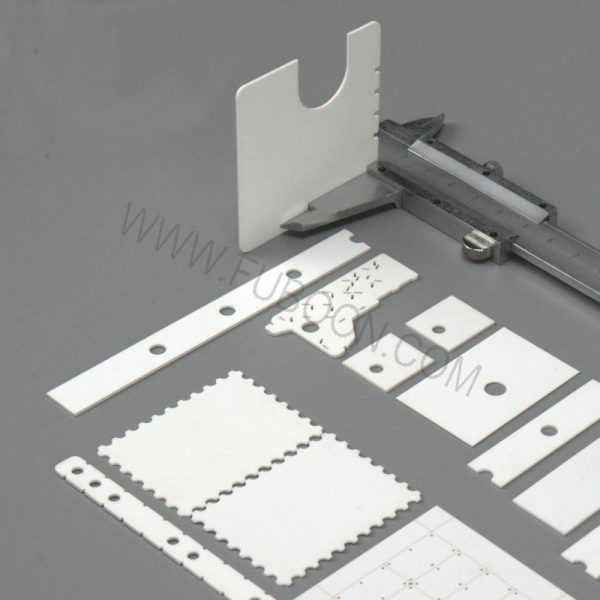

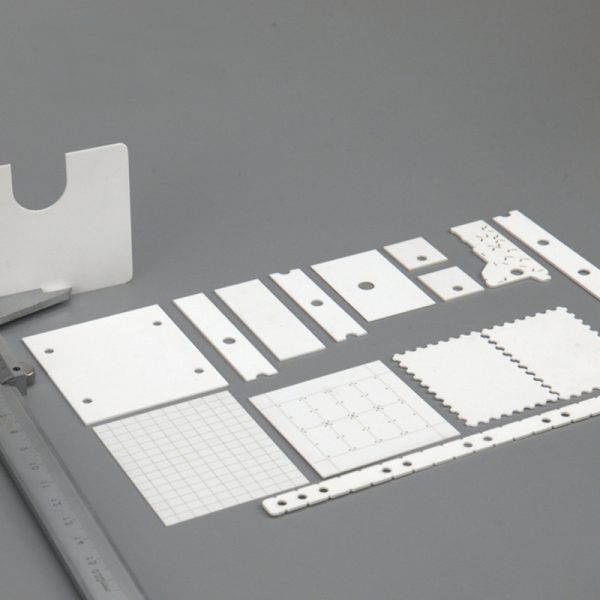

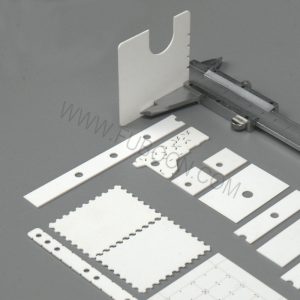

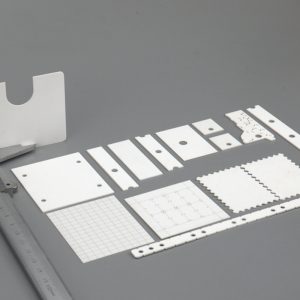

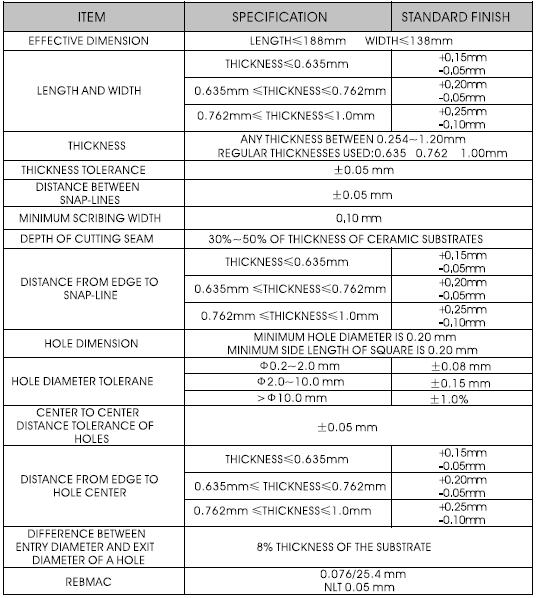

–Т—Л—Б–Њ–Ї–Њ—В–Њ—З–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П –ї–∞–Ј–µ—А–љ–Њ–є —А–µ–Ј–Ї–Є –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –љ–∞–і–њ–Є—Б–µ–є., —А–µ–Ј–Ї–∞ –Є —Б–≤–µ—А–ї–µ–љ–Є–µ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–і–ї–Њ–ґ–µ–Ї (–Ь–Є–љ–Є–Љ–∞–ї—М–љ—Л–є –і–Є–∞–Љ–µ—В—А –Њ—В–≤–µ—А—Б—В–Є—П:0.2–Љ–Љ).–Ь–µ—В–Њ–і –ї–∞–Ј–µ—А–љ–Њ–є —А–µ–Ј–Ї–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—В—М –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–і–ї–Њ–ґ–Ї–Є —Б

—А–∞–Ј–ї–Є—З–љ–∞—П –≥–µ–Њ–Љ–µ—В—А–Є—П –≤–љ–µ—И–љ–µ–≥–Њ –Ї–Њ–љ—В—Г—А–∞, —И–∞–±–ї–Њ–љ—Л –Њ—В–≤–µ—А—Б—В–Є–є, –≤—Л—А–µ–Ј—Л –Є –ї–Є–љ–Є–Є –њ—А–Є–≤—П–Ј–Ї–Є.

–Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞:

вЧП–Т—Л—Б–Њ–Ї–∞—П —В–Њ—З–љ–Њ—Б—В—М —А–µ–Ј–Ї–Є., –Њ—З–µ–љ—М –Љ–∞–ї–µ–љ—М–Ї–∞—П —В–Њ–ї–µ—А–∞–љ—В–љ–Њ—Б—В—М.

вЧП–£—Б—В—А–∞–љ–µ–љ–Є–µ —В—А—Г–і–Њ–µ–Љ–Ї–Њ–≥–Њ –Є –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–µ–≥–Њ —Н—В–∞–њ–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞..

вЧП–Р —В–∞–Ї–ґ–µ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—Б–Є—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ–Њ—Б—В–∞–≤–Њ–Ї —В–Њ–≤–∞—А–Њ–≤ –Є —Б–Њ–Ї—А–∞—В–Є—В—М —Ж–Є–Ї–ї –Њ–±—А–∞–±–Њ—В–Ї–Є..

–Ъ–†–Ш–Ґ–Х–†–Ш–Ш –Я–Ю–Ф–Ы–Ю–Ц–Ъ–Ш –Ы–Р–Ч–Х–†–Э–Ђ–Ь –Я–†–Ю–¶–Х–°–°–Ю–Ь

–Ы–∞–Ј–µ—А–љ–∞—П —А–µ–Ј–Ї–∞ –≥–ї–Є–љ–Њ–Ј–µ–Љ–љ–Њ–є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є

–Ъ–µ—А–∞–Љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –њ–ї–Є—В–µ, –≤ –Ї–Њ—В–Њ—А–Њ–є –Љ–µ–і–љ–∞—П —Д–Њ–ї—М–≥–∞ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ—А–Є–Ї–ї–µ–µ–љ–∞ –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≥–ї–Є–љ–Њ–Ј–µ–Љ–∞. (Al2O3) –Є–ї–Є –љ–Є—В—А–Є–і –∞–ї—О–Љ–Є–љ–Є—П (AlN) –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ (–Њ–і–Є–љ–Њ—З–љ—Л–є –Є–ї–Є –і–≤–Њ–є–љ–Њ–є) –њ—А–Є –≤—Л—Б–Њ–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ. –Ш–Ј–≥–Њ—В–Њ–≤–ї–µ–љ –Є–Ј —Г–ї—М—В—А–∞—В–Њ–љ–Ї–Њ–є –Ї–Њ–Љ–њ–Њ–Ј–Є—В–љ–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є —Б –Њ—В–ї–Є—З–љ—Л–Љ–Є —Н–ї–µ–Ї—В—А–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є., –≤—Л—Б–Њ–Ї–∞—П —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В—М, –Њ—В–ї–Є—З–љ–∞—П –њ–∞—П–µ–Љ–Њ—Б—В—М –Є –≤—Л—Б–Њ–Ї–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П, –Є –љ–∞ —В–Њ–є –ґ–µ –њ–µ—З–∞—В–љ–Њ–є –њ–ї–∞—В–µ –Љ–Њ–ґ–љ–Њ –≤—Л–≥—А–∞–≤–Є—А–Њ–≤–∞—В—М —А–∞–Ј–ї–Є—З–љ—Г—О –≥—А–∞—Д–Є–Ї—Г, —Б –±–Њ–ї—М—И–Њ–є —В–Њ–Ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–µ–є —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М—О. –°–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ —Б—В–∞–ї–∞ –Њ—Б–љ–Њ–≤–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Б—В—А—Г–Ї—В—Г—А—Л –Љ–Њ—Й–љ—Л—Е —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л—Е —Б—Е–µ–Љ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Љ–µ–ґ—Б–Њ–µ–і–Є–љ–µ–љ–Є–є..

–Ј–∞—П–≤–Ї–∞:

1. –Я–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л–µ –Љ–Њ–і—Г–ї–Є –≤—Л—Б–Њ–Ї–Њ–є –Љ–Њ—Й–љ–Њ—Б—В–Є; –Я–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л–µ –Њ—Е–ї–∞–і–Є—В–µ–ї–Є, –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–µ –Њ–±–Њ–≥—А–µ–≤–∞—В–µ–ї–Є; –°—Е–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ—Й–љ–Њ—Б—В—М—О, –°–Є–ї–Њ–≤—Л–µ –≥–Є–±—А–Є–і–љ—Л–µ —Б—Е–µ–Љ—Л.

2. –Ш–љ—В–µ–ї–ї–µ–Ї—В—Г–∞–ї—М–љ—Л–µ —Б–Є–ї–Њ–≤—Л–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л; –Т—Л—Б–Њ–Ї–Њ—З–∞—Б—В–Њ—В–љ—Л–є –Є–Љ–њ—Г–ї—М—Б–љ—Л–є –Є—Б—В–Њ—З–љ–Є–Ї –њ–Є—В–∞–љ–Є—П, –Ґ–≤–µ—А–і–Њ—В–µ–ї—М–љ—Л–µ —А–µ–ї–µ.

3. –Р–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ–∞—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М, –Ъ–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –∞—Н—А–Њ–Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Њ–є –Є –≤–Њ–µ–љ–љ–Њ–є —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є.

4.–Ъ–Њ–Љ–њ–Њ–љ–µ–љ—В—Л —Б–Њ–ї–љ–µ—З–љ–Њ–є –њ–∞–љ–µ–ї–Є; —В–µ–ї–µ–Ї–Њ–Љ–Љ—Г–љ–Є–Ї–∞—Ж–Є–Њ–љ–љ—Л–µ –Ї–Њ–Љ–Љ—Г—В–∞—В–Њ—А—Л, –њ—А–Є–µ–Љ–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л; –ї–∞–Ј–µ—А—Л –Є –і—А—Г–≥–∞—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–∞—П —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞.

–Ы–∞–Ј–µ—А–љ–∞—П —А–µ–Ј–Ї–∞ –≥–ї–Є–љ–Њ–Ј–µ–Љ–љ–Њ–є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є

–Я—А–µ–≤–Њ—Б—Е–Њ–і—Б—В–≤–Њ:

1. –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В–µ–њ–ї–Њ–≤–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є, –±–ї–Є–Ј–Ї–Є–є –Ї –Ї—А–µ–Љ–љ–Є–µ–≤–Њ–Љ—Г —З–Є–њ—Г, –Љ–Њ–ґ–µ—В —Б–Њ—Е—А–∞–љ–Є—В—М –њ–ї–µ–љ–Ї—Г Mo –њ–µ—А–µ—Е–Њ–і–љ–Њ–≥–Њ —Б–ї–Њ—П., —Н–Ї–Њ–љ–Њ–Љ–Є—П —В—А—Г–і–∞, –Љ–∞—В–µ—А–Є–∞–ї—Л, —Б–Њ–Ї—А–∞—В–Є—В—М —А–∞—Б—Е–Њ–і—Л;

2. –£–Љ–µ–љ—М—И–Є—В—М —Б–ї–Њ–є –њ—А–Є–њ–Њ—П, –Љ–µ–љ—М—И–µ–µ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ, —Г–Љ–µ–љ—М—И–Є—В—М –њ—Г—Б—В–Њ—В—Л, —Г–ї—Г—З—И–Є—В—М —Г—А–Њ–ґ–∞–є–љ–Њ—Б—В—М;

3. –Ь–µ–і–љ–∞—П —Д–Њ–ї—М–≥–∞ —В–Њ–ї—Й–Є–љ–Њ–є 0,3 –Љ–Љ –њ—А–Є —В–Њ–є –ґ–µ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–µ –њ–Њ —В–Њ–Ї—Г 10% –Њ–±—Л—З–љ–Њ–є –њ–µ—З–∞—В–љ–Њ–є –њ–ї–∞—В—Л;

4. –Ю—В–ї–Є—З–љ–∞—П —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В—М, –Ї–Њ—А–њ—Г—Б —З–Є–њ–∞ –Њ—З–µ–љ—М –Ї–Њ–Љ–њ–∞–Ї—В–µ–љ, —В–∞–Ї —З—В–Њ –њ–ї–Њ—В–љ–Њ—Б—В—М –Љ–Њ—Й–љ–Њ—Б—В–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–ї—Г—З—И–Є–ї–∞—Б—М –Є –њ–Њ–≤—Л—Б–Є–ї–∞—Б—М –љ–∞–і–µ–ґ–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л –Є —Г—Б—В—А–Њ–є—Б—В–≤–∞;

5. –Ю—З–µ–љ—М —В–Њ–љ–Ї–Є–є (0.25–Љ–Љ) –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ –Љ–Њ–ґ–µ—В –Ј–∞–Љ–µ–љ–Є—В—М BeO, –Њ—В—Б—Г—В—Б—В–≤–Є–µ –њ—А–Њ–±–ї–µ–Љ —Б —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є —В–Њ–Ї—Б–Є—З–љ–Њ—Б—В—М—О;

6. –Ґ–µ–Ї—Г—Й–∞—П –њ—А–Њ–њ—Г—Б–Ї–љ–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М, 100–Э–µ–њ—А–µ—А—Л–≤–љ—Л–є —В–Њ–Ї —З–µ—А–µ–Ј –Љ–µ–і–љ—Л–є –Ї–Њ—А–њ—Г—Б —И–Є—А–Є–љ–Њ–є 1 –Љ–Љ –Є —В–Њ–ї—Й–Є–љ–Њ–є 0,3 –Љ–Љ., –њ–Њ–≤—Л—И–µ–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ—А–Є–Љ–µ—А–љ–Њ 17 вДГ; 100–Ґ–Њ–Ї —З–µ—А–µ–Ј –љ–µ–њ—А–µ—А—Л–≤–љ—Л–є –Љ–µ–і–љ—Л–є –Ї–Њ—А–њ—Г—Б —И–Є—А–Є–љ–Њ–є 2 –Љ–Љ –Є —В–Њ–ї—Й–Є–љ–Њ–є 0,3 –Љ–Љ., –Я–Њ–≤—Л—И–µ–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –≤—Б–µ–≥–Њ –ї–Є—И—М 5 вДГ;

7. –Э–Є–Ј–Ї–Њ–µ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ, –Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ 10 √Ч –Ъ–µ—А–∞–Љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ 10 –Љ–Љ –Ґ–Њ–ї—Й–Є–љ–∞ 0,63 –Љ–Љ –Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є 0,31 –Ъ / W, 0.38–Љ–Љ –Ґ–Њ–ї—Й–Є–љ–∞ –Ґ–µ–њ–ї–Њ—В–∞ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є

8. –°–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ 0,19–Ъ. / W, 0.25–Љ–Љ, —В–Њ–ї—Й–Є–љ–∞ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Є 0,14–Ъ. / W. –Т—Л—Б–Њ–Ї–∞—П –і–Є—Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М, –ї–Є—З–љ–∞—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М –Є –Ј–∞—Й–Є—В–∞ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.

9. –Я–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –љ–Њ–≤—Л–µ –Љ–µ—В–Њ–і—Л —Г–њ–∞–Ї–Њ–≤–Ї–Є –Є —Б–±–Њ—А–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –і–µ–ї–∞—О—В –њ—А–Њ–і—Г–Ї—В –≤—Л—Б–Њ–Ї–Њ–Є–љ—В–µ–≥—А–Є—А–Њ–≤–∞–љ–љ—Л–Љ –Є –Ї–Њ–Љ–њ–∞–Ї—В–љ—Л–Љ..